Laser Engraving Machine Aufwertung

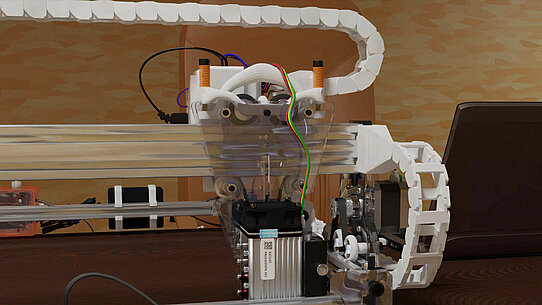

Um meinen alten Laserschneider aufzuwerten, habe ich eine Kabelführung gedruckt, die Kabel verlängert, einen stärkeren Laser montiert, eine Betonunterlage gegossen, die alte Steuerungsplatine neu verdrahtet sowie mit einer anderen Firmware geladen und die Rollen mittels Federsystem verbessert, um ein Verkippen zu verhindern.

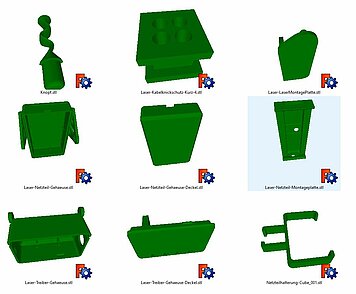

Montage mittels 3D Druck

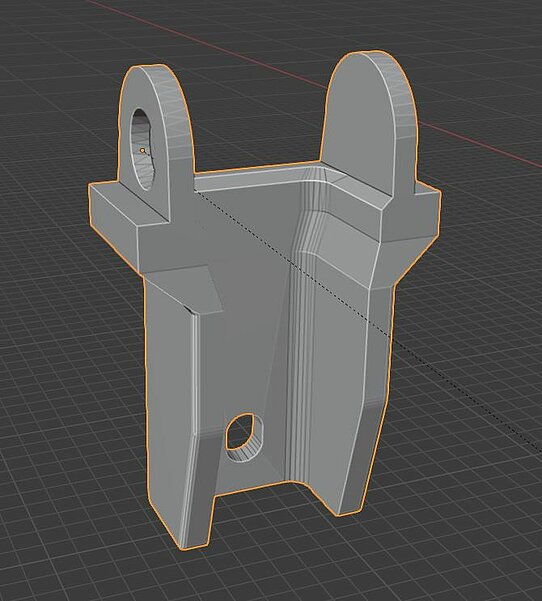

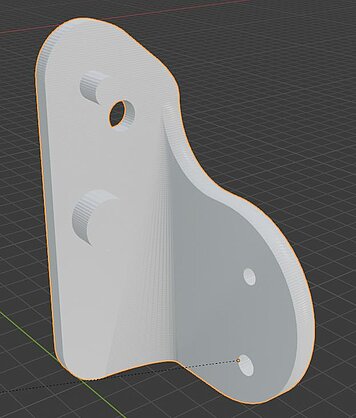

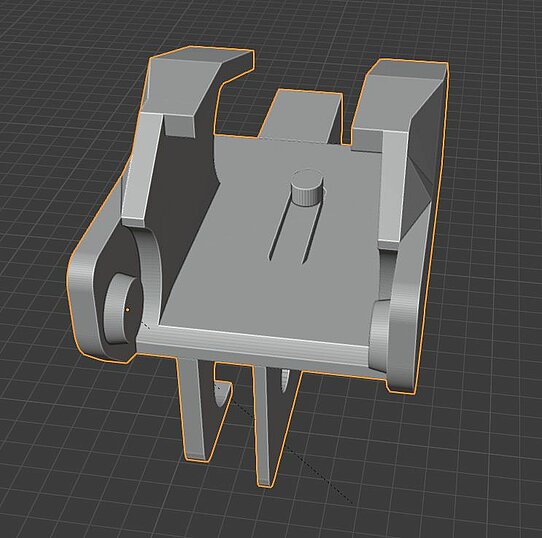

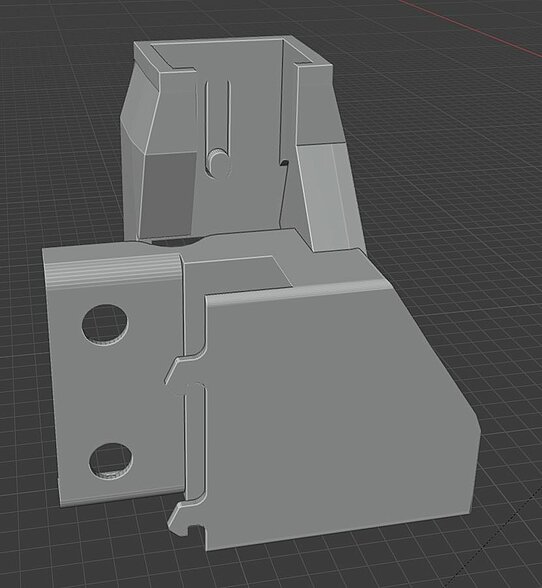

Für die Montage des Lasers, des Treibers und der Netzteile habe ich diverse Teile konstruiert und gezeichnet.

Änderung der Firmware

Genau genommen habe ich auf GBRL umgestellt, weil ich das von Anfang an haben wollte, beim Kauf wurde behauptet, es sei GRBL. Es war aber ein System, das aus verschiedenen zusammen geschustert wurde und BenBox wurde als Steuerungssoftware eingesetzt. Das hat zwar auch seinen Reiz, jedoch gefällt mir Laser-GRBL um ein Vielfaches besser.

Denn gegenüber BenBox hat Laser-GRBL

- eine schönere Benutzeroberfläche mit mehr Optionen

- läuft stabiler

- ist fortsetzungsfähig nach Unterbrechung

- bietet die Möglichkeit Abläufe mehrfach auszuführen

- ist leichter zu konfigurieren, weil besser dokumentiert

- usw. usf.

Man braucht sich kaum einzugewöhnen. Die einzelnen Schritte der Installation folgen.

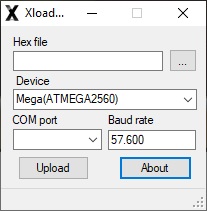

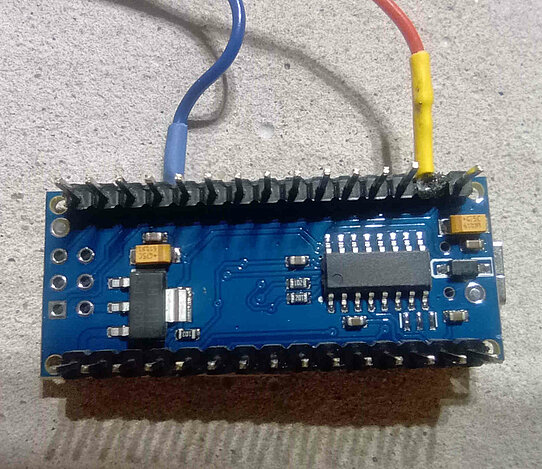

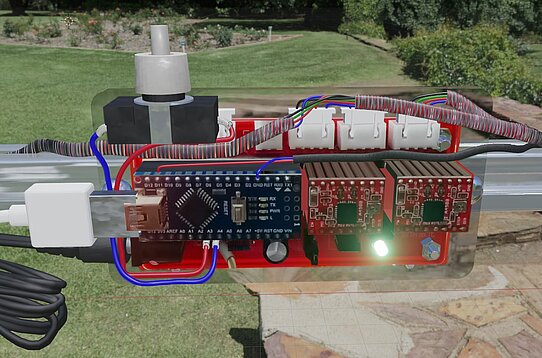

GRBL auf den Controller laden

Mit Arduino 1.8.19 war es erfolglos. Um auf den Arduino nano das Programm zu laden, verwendete ich XLoader von Geir Lunde. Dies wurde mir 2012 zur Verfügung gestellt, als ich den Händler löcherte, warum es kein echtes GRBL ist, aber damit geworben wurde.

- GRBL herunterladen, https://github.com/Fehndruid/grbl/tree/laser-engraving-machine

- Anpassen der config.h, 57600 Baudrate für Nano (im unter 1. erwähnten branch bereits enthalten)

- Hex-Datei (mit Arduino) erzeugen, gbrl muss ggf. in die Arduino Library geladen werden

- Sichern der Firmware mit AVRDude (Bei mir sah das in etwa so aus: avrdude -C avrdude.conf -c avrisp -P COM3 -b 57600 -p m328p -v -U flash:r:adduinoDownload.hex)

- Mithilfe von XLoader die Hex-Datei auf den Controller laden (evtl. ATmega328 auswählen), der benutzt eigentlich auch nur AVRDude (siehe auch https://adduino.com/upload-hex-file-on-arduino-using-avrdude-programming-avr-boards/)

- Dann mussten noch Systemvariablen angepasst werden, siehe LaserGRBL einrichten

Der Laser jedoch blieb auf weniger als 1 % Leistung, ganz egal welche Einstellungen ich ausprobierte, vorerst.

Laser-GRBL Einrichten

Welche Systemvariablen mussten angepasst werden? Das kann der Einstellungen.nc entnommen werden, (siehe Bild links).

- Schrittmotoren, Anzahl Schritte pro mm

- Keine End-Stopps

- Laser Port

- Lasermode

- Spindel oder PWM

$100 und $101 (travel resolution) sind alternativ durch Messung einer gefahrenen Strecke berechenbar. Ganz einfach mit Neue_Aufloesung = Alte_Aufloesung * ( eingegebene_Strecke / gefahrene_Strecke ). Beispiel: Aufloesung = 80 * ( 20 mm / 25 mm ) = 64 (Wenn weiter gefahren wurde als beabsichtigt, muss die Auflösung abnehmen, weil diese die Anzahl Schritte vorgibt, die zum Erreichen der Strecke berechnet werden).

Hardware Änderungen

Ein paar Kontakte müssen umgelötet werden, damit das TTL Signal korrekt ist und mit dem neuen Laser funktioniert. Das neue Laser-Steuersignal wird von Arduino Nano Kontakt D11 und GND bezogen. (Mehr schrieb ich hierzu auf https://forum.neje99.com/t/ttl-pwm-issue-with-other-controller/3258 in Englisch, ein kostenfreies Konto ist erforderlich)

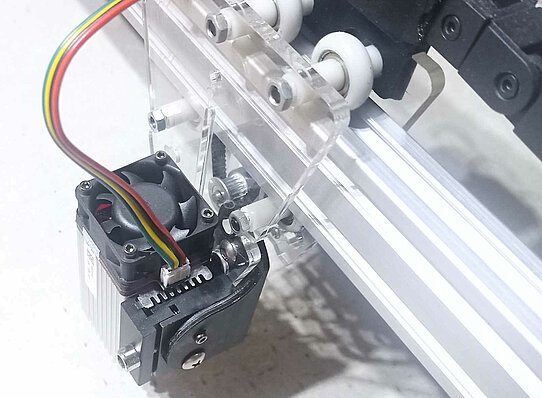

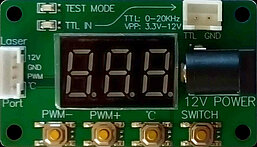

Neue Hardware

Die neuen Komponenten sind ein Laser Treiber, ein Netzteil und ein Laser.

Da das Netzteil mit einem Stecker für die Steckdose verschweißt war, entfernte ich das Gehäuse und druckte ein neues. Dies wurde mit einer Befestigung am Laser Schlitten versehen, damit das Leistung bereitstellende Kabel, 12 V Spannung führend, möglichst kurz und damit Verlustarm ist. Die Folge davon sind 101 % Leistung, der Hersteller empfiehlt jedoch, mit weniger Leistung zu arbeiten, um den Laser zu schonen und die Haltbarkeit zu verlängern und für viele Anwendungen reichen auch 20 %.

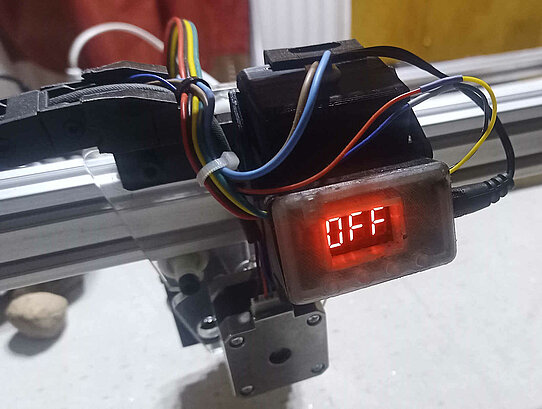

Den Laser Treiber setzte ich in ein kippbares Gehäuse vor das Netzteil, ich entschied mich für das Testmodul, weil ich damit die Leistung und Temperatur überwachen kann.

Der Laser verfügt über eine Höhen verstellbaren Adapter, diesen habe ich mit einem gedruckten Winkel an den Schlitten montiert.

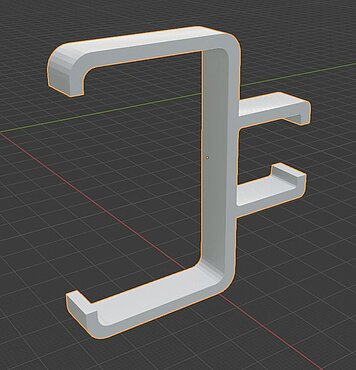

Das ursprüngliche Netzteil wurde mittels zwei Klemmen an das Aluminiumprofil gehakt.

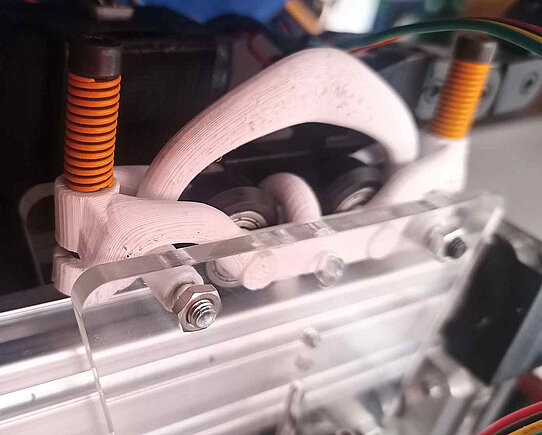

Zu guter Letzt entwickelte ich ein Federsystem für die oberen Räder des Schlittens, damit dieser fest in die Spur gepresst wird, weil er sonst dazu neigte zu kippeln.

Schlitten Federsystem

Das zusätzliche Gewicht durch Netzteil und schwererem Laser brachte den Schlitten auf der X-Achse ins Wanken. Dies wird mit etwas mehr Druck auf die Räder und etwas stärkeren Rollen behoben.

Es hätte auch etwas ohne Federn gedruckt werden können, das hinreichend Spannung aufbringen würde, dank der Elastizität des Druckmaterials. Die gleiche Elastizität sorgt dafür, dass sich die Konstruktion ein wenig zu sehr verbiegt, sodass die Schrauben sich leicht verkeilen und die Federn schwergängig werden.

Das Kabelmanagement System

Die kleinen und etwas weichen Glieder des Kabel-Management-Systems sind hinreichend stabil, wenn dies vorwiegend aufliegt, wie es hier an den Seiten des Rahmens der Fall ist.

Die Endstücke wurden von mir konstruiert, die einzelnen Glieder von mir nur geringfügig angepasst. Für die Kabelführung zur Lasereinheit in der Mitte sind die Anschlusstücke mit einer handelsüblichen Kabel-Schleppkette kompatibel, die ich noch herumliegen hatte.

Laserfeste Unterlage

Was sollte meine Unterlage für den Laser sein?

- Laserfest

- Feuerfest

- Griffig

Energie absorbierende Materialien sind unter anderen, dunkle Aluminium und Kunststoff Mehrschicht Platten. Für meine 10 Watt reicht aber Beton vollkommen aus, außerdem ist dieser viel griffiger als eine glatte Aluminiumplatte. Wenn ich Etikette ausschneide, bleiben dank des Betons die Blätter besser an ihrem Platz. Überdies, im Gegensatz zu Metall und Kunststoff, kann Beton nicht brennen.

Wie stellt man die her?

- Unterlage, in meinem Fall eine OSB-Platte (Grobspanholz), auf Maß sägen

- Ein paar alte Bretter oder Dachlatten an den Seiten mit Schraubzwingen befestigen, ich schraubte sie am Tisch fest, auf dem ich arbeitete. Die müssen natürlich dicht abschließen, oder man sollte vielleicht mit etwas Knetmasse nachhelfen.

- Da ich entschied, die Platte nur einen knappen Zentimeter dick mit Beton zu gießen, kam ich mit gut 5 Liter aus, war auch fast dicht. Es ist anzuraten, Folie auslegen.

Anmerkungen

Zurzeit als ich den Artikel schrieb, lagen die Arbeiten ein knappes Jahr zurück, und zwar ohne Dokumentation, dennoch hoffe ich, dass meine Ausführungen halbwegs vollständig sind.

Endlich hat der Laser eine Leistung, mit der man etwas anfangen kann. Mittlerweile gibt es jedoch schon welche, die vier Dioden verwenden und so auf 20W Laserleistung kommen. Interessant wird eine weitere Steigerung jedoch erst für mich, wenn man damit Metalle schneiden kann, so einer gehört aber meines Erachtens dann in eine dichte Kammer mit Luftabsaugung.

Was hat es gebracht?

- Ich gravierte nun bereits ein paar Frühstücksbretter (das ging vorher auch),

- schnitt und lochte Leder für einen Sessel vor (das ging vorher auch),

- schnitt Dichtungsringe aus (das dauerte vorher ewig)

- schnitt hunderte Aufkleber aus (das ging auch vorher schon gut)

- und schnitt Holz (das ging vorher nur mit dünnem).

Gelohnt hat es sich auf jeden Fall, denn der alte Laser war schon verbraucht. Und es ist erfreulich zu sehen, wie GRBL mit variablen Beschleunigungen sanft anfährt und abbremst, es wirkt richtig anmutig, entgegen zuvor.

Herunterladen

Die Konstruktionsdateien können von folgenden Plattformen bezogen werden.

- Kabelmanagementsystem, Netzteil Gehäuse, Treiber Gehäuse und Montagewinkel, Federsystem, www.thingiverse.com/thing:5919457

Blender Dateien

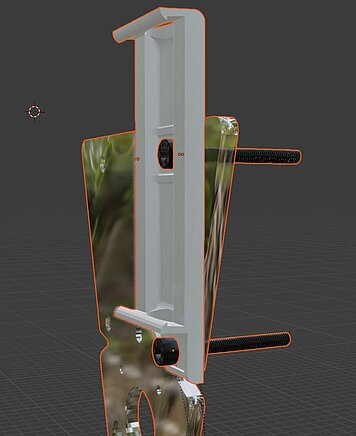

- Laptop, Laser engraving machine, Laser, www.turbosquid.com/Search/Artists/softwareing

Video

Erst war die Simulation sehr einfach gehalten, um Teile anzupassen. Blender fand ich allerdings so schön, dass ich immer weiter zeichnete. Es gab vieles zu lernen, bis daraus eine Simulation wurde, in der man den Text an einer Stelle ändern kann und dann entsprechend ausgeschnitten wird, wenn man alles neu backt und rendert.

Die Lichteffekte wurden erst mit Cycles möglich, diese gut hinzubekommen bedurfte es ein paar Tricks.

Manchmal findet man erst spät etwas heraus, dass man für einen Fehler im Programm gehalten hatte. Zum Beispiel, dass bei der Version 3.5 die Script Knoten für Materialien gar nicht liefen, bei Cycles.

Interessant wäre es für mich zu wissen, wie man darauf verzichten kann, die Bildrate hochzustellen, wenn Zwischenschritte nichts bringen, wegen der Bewegungssteuerung über Geometrie Knoten.

Kommentare

Keine Kommentare